Fiting de fuziune cap la cot HDPE de 90 de grad......

-

AbordareZhejiang, China

-

Telefon+86-15551203813

-

E-mail[email protected]

Cum să vă asigurați fiabilitatea și durabilitatea pe termen lung a accesoriilor HDPE de fuziune în fund în medii de înaltă presiune și la temperaturi ridicate?

Asigurarea fiabilității și durabilității pe termen lung a Fitinguri HDPE FUSION BUTT Sub presiune ridicată și temperaturi ridicate necesită proiectare cuprinzătoare și optimizare tehnică din mai multe aspecte. Iată câteva măsuri cheie:

1. Selectați materialul HDPE potrivit

Selectarea materialelor de armare: Pentru a asigura stabilitatea armăturilor de conducte HDPE sub presiune ridicată și la temperaturi ridicate, este important să selectați materiale HDPE de înaltă calitate de înaltă calitate și HDPE rezistente la căldură, cum ar fi PE100 sau PE4710. Aceste materiale au o rezistență ridicată la compresiune, rezistență la tracțiune și rezistență la căldură și pot menține stabilitatea pentru o perioadă mai lungă de timp sub presiune și temperatură mai mare.

Rezistență la temperatură: în funcție de cerințele de temperatură ale mediului de aplicare, sunt selectate materiale HDPE cu puncte de topire mai mari pentru a se asigura că armăturile de conducte pot rezista la temperaturi de funcționare mai mari și să evite înmuierea, deformarea sau eșecul la temperaturi ridicate pe termen lung.

2. Optimizați procesul de sudare

Controlul temperaturii și presiunii: în procesul de sudare a fundului, este esențial să controlați cu exactitate temperatura, presiunea și timpul fuziunii. Temperatura prea mare sau prea scăzută și presiunea vor duce la o fuziune neuniformă sau la o calitate slabă. În general, intervalul standard de temperatură de sudare este de 200 ° C-230 ° C, iar presiunea de sudare trebuie ajustată în funcție de dimensiunea conductei pentru a asigura rezistența ridicată și sigilarea părților sudate.

Monitorizarea calității articulațiilor sudate: Monitorizarea în timp real este necesară în timpul procesului de sudare pentru a asigura uniformitatea și sigilarea articulațiilor sudate. Instrumentele de detectare a articulațiilor sudate sau testarea nedistructivă pot fi utilizate pentru a se asigura că articulațiile nu au fisuri, bule sau alte defecte și pot rezista efectiv la stres în medii de înaltă presiune și la temperaturi ridicate.

3. Proiectarea presiunii și a rezistenței la căldură

Proiectarea grosimii peretelui: sub medii de temperatură ridicată și de înaltă presiune, designul grosimii peretelui de armături de conducte trebuie să se adapteze la presiunea fluidului. Creșterea grosimii peretelui a fitingurilor conductelor ajută la îmbunătățirea rezistenței la presiune, dar, în același timp, ar trebui să fie luate în considerare greutatea fitingurilor conductelor și dificultatea instalării. Prin urmare, proiectarea trebuie să fie optimizată în funcție de condițiile de muncă specifice ale sistemului (cum ar fi presiunea de livrare, temperatura, debitul etc. al conductei).

Proiectare structurală îmbunătățită: Pentru mediile de temperatură ridicată și de înaltă presiune, proiectarea structurală a fitingurilor conductelor (cum ar fi coaste de armare sau inele de sprijin) poate îmbunătăți rezistența la presiune și stabilitatea armăturilor de conducte și poate reduce expansiunea termică, contracția și concentrația de stres cauzată de modificările de temperatură.

4..

Proiectare compensare a expansiunii termice: Materialele HDPE se vor extinde la temperaturi ridicate, astfel încât este necesar să se proiecteze îmbinări de expansiune adecvate sau compensatoare în sistemul de conducte pentru a reduce concentrația de stres sau deformarea conductelor cauzate de modificările de temperatură și pentru a asigura stabilitatea sistemului.

Stabilirea secțiunilor de expansiune: în special în conductele expuse la medii la temperaturi ridicate pentru o lungă perioadă de timp, se pot adăuga secțiuni de expansiune la proiectare, astfel încât sistemul de conducte să se poată adapta la expansiunea termică și contracția și să evite scurgerea în îmbinările conductelor.

5. Test de rezistență la temperatură ridicată și presiune

Test de rezistență la presiune și temperatură: După producție și instalare, se efectuează teste de temperatură ridicată și de înaltă presiune pentru a verifica etanșarea și durabilitatea armăturilor de conducte în condiții de muncă extreme. Presiunea de testare ar trebui să fie de peste 1,5 ori mai mare decât presiunea reală de lucru pentru a se asigura că accesoriile conductelor pot rezista la sarcina în utilizare pe termen lung.

Test de îmbătrânire accelerat: prin teste de îmbătrânire accelerate (cum ar fi testul de imersiune a apei calde sau testul de stocare la temperaturi ridicate pe termen lung), stabilitatea armăturilor de conducte la temperaturi ridicate este verificată pentru a se asigura că nu se vor înmuia sau se va crăpa în timpul funcționării.

6. Rezistența la coroziune și rezistența chimică

Stabilitatea chimică: sub medii de temperatură ridicată și de înaltă presiune, accesoriile conductelor pot fi expuse la diferite medii chimice. Selectarea materialelor HDPE cu o bună rezistență chimică (cum ar fi rezistența acidului și alcalinului și rezistența puternică a coroziunii) ajută la asigurarea fiabilității sale pe termen lung.

Protecție la acoperire: Tratamentul de acoperire anticorroziune pe suprafața fitingurilor conductelor sau utilizarea acoperirii externe rezistente la UV poate reduce eficient coroziunea în mediu și poate prelungi durata de viață a fitingurilor conductelor.

7. Preveniți concentrarea de stres și oboseala

Armare articulară: articulațiile sunt cele mai predispuse la probleme sub temperaturi ridicate și medii de înaltă presiune. Prin întărirea articulațiilor sudate sau prin utilizarea suporturilor armate, poate fi redusă deteriorarea oboselii cauzată de tensiunea termică sau de presiunea internă și externă.

Evitați unghiurile ascuțite și suprafețele inegale: atunci când proiectați, evitați unghiurile ascuțite sau suprafețele inegale pe suprafața fitingurilor conductelor, care pot deveni puncte de concentrare a stresului și sunt predispuse la fisurare.

8. Controlul calității și testarea

Inspecție regulată: în timpul utilizării pe termen lung, este necesar să testați în mod regulat presiunea conductelor, temperatura, etanșarea articulațiilor și rezistența materialului pentru a descoperi și repara prompt pericolele posibile și pentru a asigura funcționarea continuă a sistemului.

Tehnologia de testare nedistructivă: Utilizați tehnologii de testare nedistructivă, cum ar fi testarea cu ultrasunete, testarea cu raze X sau testarea infraroșii pentru a se asigura că nu există fisuri minuscule, bule sau alte pericole ascunse în articulațiile conductelor pentru a evita eșecul brusc la temperatură ridicată și presiune ridicată.

Prin controlul precis al procesului de sudare, proiectarea rațională a sistemului de conducte și selectarea materialelor HDPE de înaltă calitate, stabilitatea și durabilitatea conductelor în condiții extreme pot fi garantate în cea mai mare măsură. În plus, inspecția și întreținerea periodică sunt cheia pentru menținerea funcționării stabile pe termen lung a sistemului.

Produs Afişa

-

Fiting din HDPE de 90 de grade cot cap la cap

-

Fitting din HDPE de 45 de grade cot cap la cap

Fiting de fuziune cap la cot HDPE de 45 de grad......

-

Fitting din HDPE de 22,5 grade cot cap la cap

Fiting de fuziune cap la cot HDPE de 22,5 grade......

-

Fitinguri de fuziune cap la cap cu teu egal din HDPE

Fitinguri de fuziune cap la cap cu T egal din H......

-

Racord de fuziune cap la cap a teului de reducere HDPE

Fitinguri de fuziune cap la cap cu tee reducăto......

-

Fitinguri de fuziune cap la cap adaptor de flanșă HDPE

Fitinguri de fuziune cap la cap cu adaptor de f......

-

Racord de fuziune cap la cap reductor HDPE

Fiting de fuziune cap la cap reductor HDPE prod......

-

Fitinguri de fuziune cap la cap din HDPE

Fitinguri de fuziune cap la cap din HDPE produs......

-

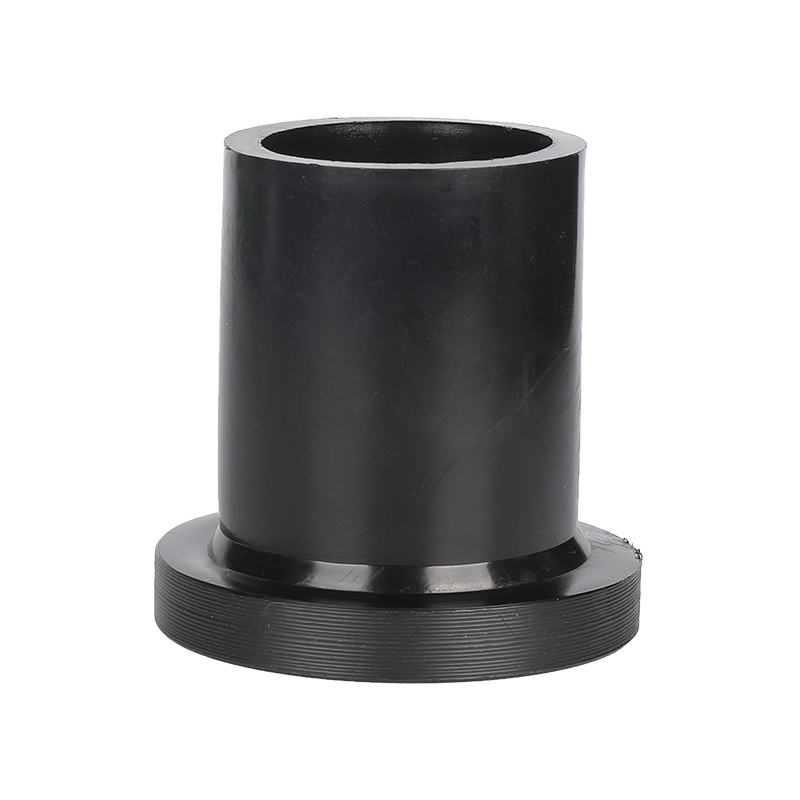

Racord de fuziune cap la cap a capacului din HDPE

Fitinguri de fuziune cap la cap din HDPE cu inj......

-

Aparat de sudura prin fuison cu prize PE/PPR

Rezumat și caracteristici ale mașinii de sudură p......

-

Garnitură dublu U HDPE pentru pompă la sol

Racord dublu U HDPE pentru pompă la sol produsă......

-

Clemă de țeavă HDPE racord pentru pompă sursă de pământ

COLECĂ TEVI HDPE Montaj pentru pompă sursă de s......

-

.jpg?imageView2/2/format/jp2)

Fiting pentru pompă cu sursă de pământ unică U HDPE

un singur U HDPE armătură pentru pompă sursă de......

-

Priză în U HDPE Montaj pentru pompă sursă de pământ

Priză U HDPE Fiting pentru pompă sursă de sol p......

Contactaţi-ne